Le prototypage

Depuis le lancement de sa première collection, Oliver Peoples s’est toujours fait remarquer par son dévouement à créer des lunettes d’une qualité supérieure, utilisant des matériaux de premier choix et portant une attention méticuleuse aux détails. Chaque paire de lunettes est soigneusement confectionnée dans deux ateliers spécialisés en Italie et au Japon, où se mêlent harmonieusement innovations technologiques et précision artisanale. Dans une approche singulière pour l’industrie, chaque étape de fabrication est exécutée sans se presser pour garantir la perfection. Les designs résultants sont authentiques, foisonnant de détails faits main, offrant une originalité et un caractère unique.

La conception de chaque modèle prend plusieurs mois, une période durant laquelle l’équipe se concentre sur les moindres détails pour assurer un ajustement et un équilibre impeccables. Le processus de prototypage débute une fois le design finalisé. Un atelier d’artisanat spécifique prend le relais, taillant à la main les matériaux pour créer des prototypes tridimensionnels. Cette phase, entièrement manuelle, est cruciale pour évaluer physiquement la monture et effectuer les ajustements nécessaires avant de passer à la production en série.

La monture et les nas nasales sont méticuleusement formées à l’aide d’une lime.

La réalisation artisanale

Le cœur et l’âme de la marque Oliver Peoples résident dans ses produits. Tout en tirant une grande fierté de nos racines à Los Angeles et du mode de vie qui caractérise cette ville, l’importance accordée à l’artisanat et à la précision dans les détails reste primordiale pour nous.

Après avoir abordé le prototypage, nous nous tournons désormais vers le processus de fabrication artisanale. Une fois le prototype validé, une ingénierie méticuleuse est mise en œuvre pour standardiser la production, garantissant ainsi une uniformité parfaite des montures. Nos artisans en Italie et au Japon, maîtres de leur art, consacrent leur vie à peaufiner chaque étape de la production. Chaque composant de la monture, des broches aux plaques et charnières, est appliqué à la main, assurant ainsi une qualité exceptionnelle de nos produits optiques.

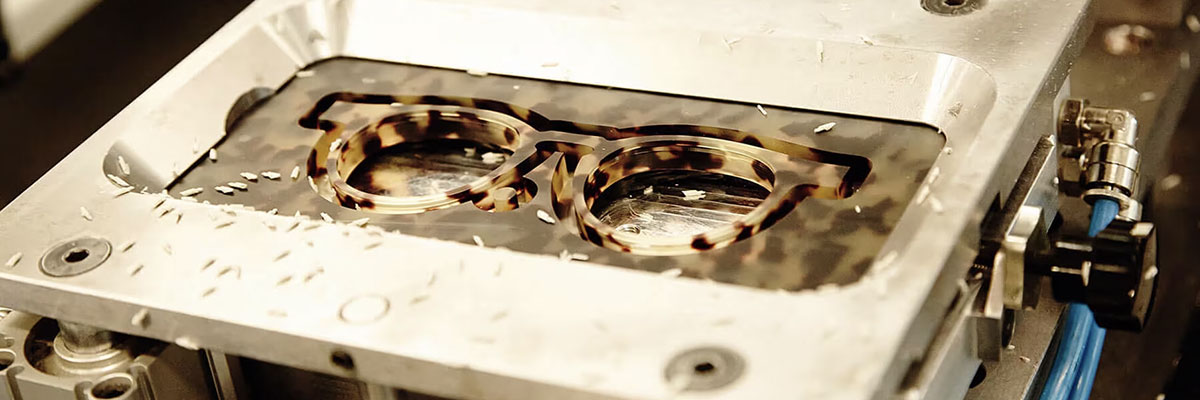

La forme du verre est taillée à partir d’un seul bloc d’acétate à l’aide d’une fraiseuse CNC. Puis, le processus se poursuit avec la découpe de la partie avant.

Le burratage

Après l’achèvement du processus de mirage, les faces avant et les branches des lunettes sont soumises à un traitement de burage de quatre jours, à l’issue duquel l’acétate devient parfaitement lisse. Le mouvement constant à l’intérieur des machines buratti, avec l’utilisation de bois enduits d’huile, de pâtes et d’autres matières naturelles, crée une abrasion douce. Ce processus de rotation se déroule en plusieurs étapes, chacune utilisant des lamelles de tailles différentes pour un polissage de plus en plus fin. Pour les finitions mates ou semi-mates, les pièces en acétate sont ensuite retournées au début du processus pour une abrasion plus marquée.

La finition

Après avoir abordé la fabrication artisanale et le processus de buratage, l’attention se porte maintenant sur la finition. Une équipe spécialisée, composée de techniciens d’une grande habileté, assemble et polit manuellement chaque composant de la monture, dans un processus rappelant celui de la haute joaillerie. Les techniciens vérifient ensuite méticuleusement les ajustements à l’aide d’un micromètre, en respectant une précision au fraction de millimètre, tout en se référant constamment au design original. Cette attention rigoureuse aux détails permet de détecter et rectifier les moindres imperfections, assurant ainsi une qualité supérieure. Ce processus donne naissance à des lunettes d’exception, alliant design exclusif et durabilité.